한국생산기술연구원은 액화천연가스(LNG) 선박의 핵심부품인 연료탱크를 더 빠르고 저렴하게 제작할 수 있는 스마트 용접기술을 개발했다고 25일 밝혔다.

LNG 연료탱크는 선박 전체 건조 비용의 약 30∼40%를 차지하는 핵심 부품으로, 고품질 정밀 용접이 필요해 제작 기간도 다른 부품보다 길다.

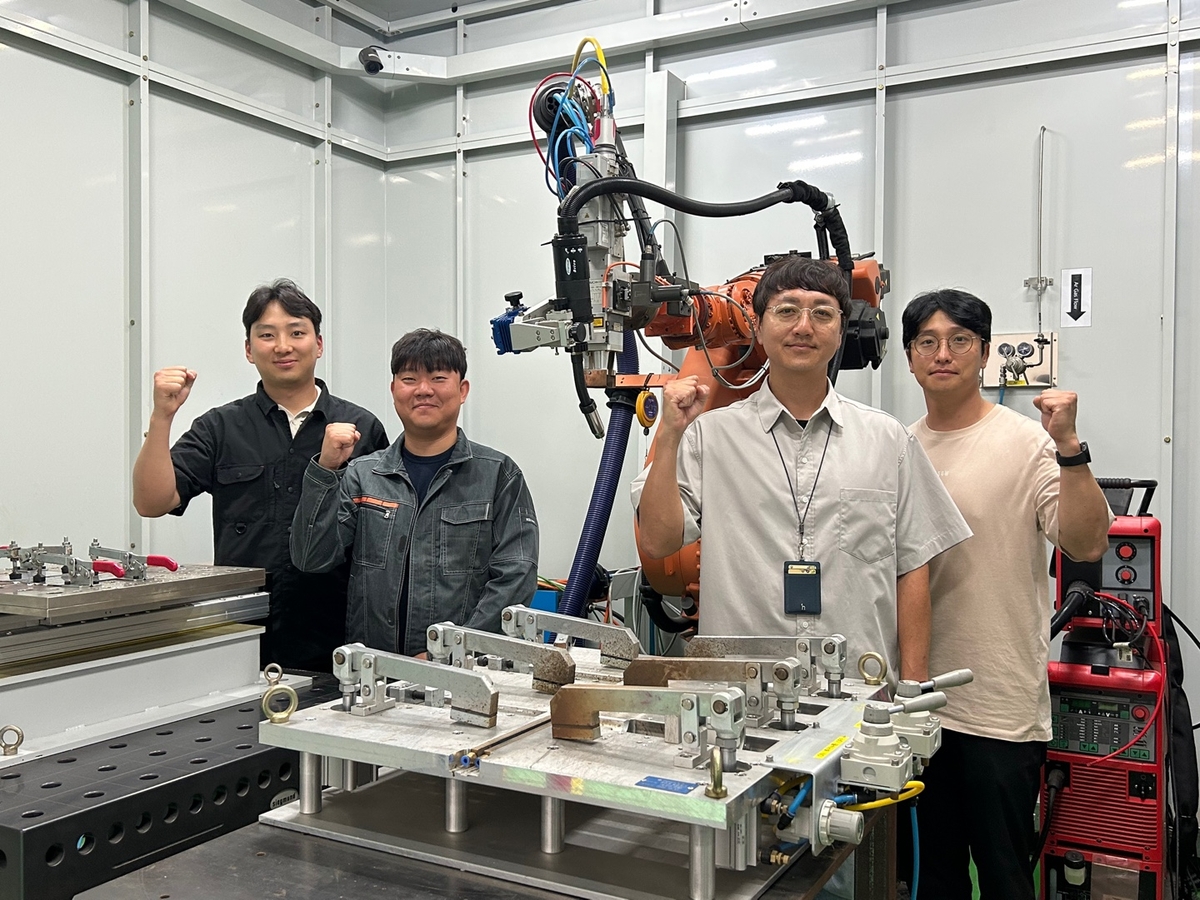

생기원 지창욱 수석연구원 연구팀은 극저온 특수소재에 최적화된 '레이저-아크 하이브리드 용접기술'(HLAW)을 통해 LNG 연료탱크를 더 적은 비용으로 더 빨리 제작하는 데 성공했다.

기존 아크 용접 방식은 두꺼운 극저온 특수소재에 적용하려면 여러 차례 반복 용접해야 해 제작 시간과 비용이 증가하는 원인이 됐다.

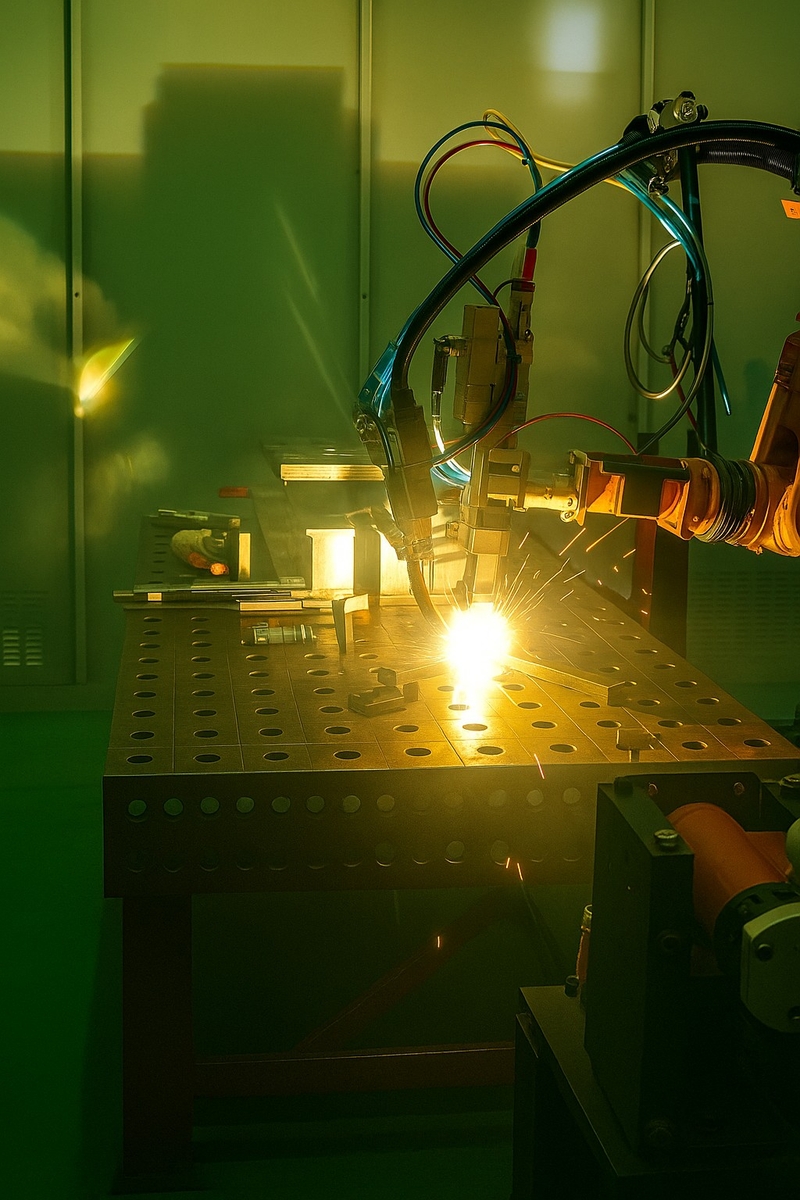

HLAW는 정밀 접합이 가능한 레이저 용접과 이음부 간격·단차를 메울 수 있는 아크 용접의 장점을 결합한 기술로, 추가적인 이음부 가공 없이 한 번에 빠르게 단층 용접이 가능하다.

열 변형과 균열 등 기존 용접 방식의 문제도 함께 해결했다.

재료에 열을 깊숙이 전달해주는 통로인 키홀(Keyhole) 형성 조건을 최적화해 두꺼운 소재도 단층 용접만으로도 강도 높게 이어 붙일 수 있다.

이와 함께 실시간 품질 감지와 즉각 대응이 가능한 AI 기반 공정 모니터링 시스템을 개발했다.

AI 알고리즘이 용접 중에 발생하는 자외선과 적외선 신호를 분석해 불량이 감지되면 작업자가 실시간으로 대응할 수 있다고 연구팀은 설명했다.

연구팀은 국내 조선·기자재 기업들과 협력해 현장 실증을 추진 중이다.

지창욱 연구원은 "개발한 기술을 수소, 암모니아를 연료로 사용하는 친환경 선박 탱크 제작에 확대 적용하는 연구를 추진하고 있다"고 말했다.

- 연합뉴스

- 저작권자 2025-06-27 ⓒ ScienceTimes

관련기사

뉴스레터

뉴스레터