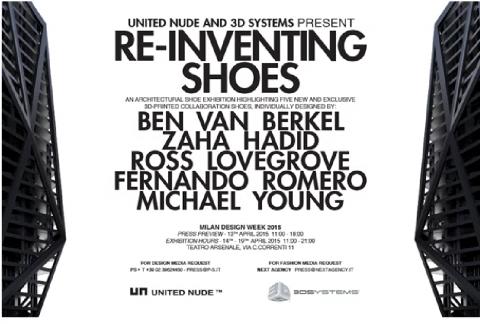

건축 디자이너 램 디 쿨하스 (REM D KOOLHAAS)와 자하 하디드(ZAHA HADID)는 밀라노 디자인 위크에서 새로운 디자인에 도전한 적이 있다. 3D 시스템즈와 함께 ‘리인벤팅 슈즈(REINVENTING SHOES)’라는 주제로 주최한 신발 패션쇼가 그것이다. 이 두 작가는 우리에게도 친숙하다. 쿨하스는 서울의 새빛섬, 삼청동 국제 갤러리, 서울대학교 미술관 등을 건축했고 자하 하디드는 대표적으로 동대문 디자인 플라자 설계를 담당했기 때문이다.

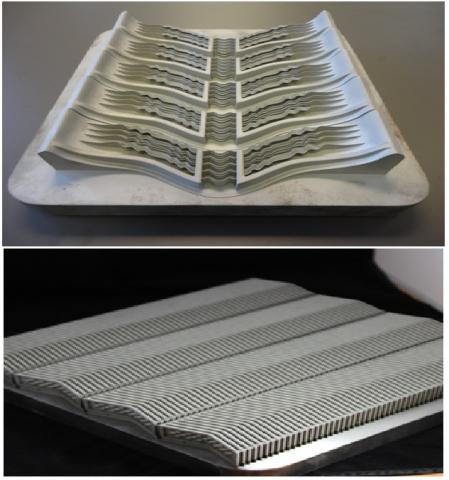

ⓒ 3D Systems

쿨하스는 “오로지 3D 프린터로만 제작하게 될 신발을 디자인하면서 3D 프린팅이라는 기술을 실험하고 싶었고 개인적으로는 형태의 한계까지 밀어 붙여 보고 싶었다”면서 “꼭 매일 신을 수 있는 구두가 아니더라도 정말로 아름답고 논의를 이끌어 낼 수 있는 예술 작품 같은 구두를 만들어 보고 싶었다”고 이 프로젝트 패션쇼에서 코멘트를 남기기도 했다. 3D 프린트가 가능한 디자인이란 어디까지인지에 대한 작가의 호기심과 도전 정신을 엿볼 수 있는 대목이다.

쓰리디시스템즈(3D Systems)의 백소령 본부장은 “3D프린터를 이용한 디자인의 도전 정신은 패션과 같은 예술 분야에만 국한된 것은 아니”라면서 “최근에는 산업 영역에서 더욱 3D프린터 가치가 확인되는 사례가 점점 늘어나고 있다”고 지적하며 항공 부품 브라켓(Bracket)을 예를 들어 설명했다.

브라켓은 대표적인 주조 공법의 부품으로 용융 금속을 거푸집(몰드)에 주입하여 성형한다. 몰드 내부 빈 공간에 용융금속이 부어지고 식으면 견고하고 무거운 금속부품으로 탄생된다. 그러나 3D프린터를 이용하면 다양한 새로운 도전이 가능하게 된다.

우선 금형을 없애고 직접 생산의 방식으로 도전하는 경우, 다양한 해석 프로그램 작업을 통해 무게는 최소화하면서 구조적으로 강성을 유지할 수 있고 효용성을 높일 수 있는 설계 최적화 작업이 가능해진다. 구조해석 작업은 육중한 덩어리 형상을 벌집 형상, 격자 구조, 브릿지 형상 등으로 변환되는데, 이때 강성과 효용성은 오히려 높아지고 생산 비용은 낮아진다. 효과는 또 있다. 부품 경량화를 통한 연비의 향상이다. 3D프린터로 인해 부품 생산성과 효율성 증대라는 두 마리 토끼를 잡을 수 있는 셈이다.

설계의 최적화라 불리는 지오메트리 형상 설계의 경우에도 3D프린터는 훌륭한 파트너이다. 기하학적 모양들이 너무 복잡해 지오메트리 형상 설계는 전통적 제조 공법으로는 구현이 불가능하다. 설혹 구현을 한다고 하더라도 부품을 여러 개의 단위 부품으로 설계하고 추가적인 조립라인을 구축하는 등 공정라인이 확장된다. 필연적으로 비용 문제가 야기될 수밖에 없다. 하지만 컴퓨터에서 구현만 한다면 여러 개 단위 부품도, 추가적 공정도 필요 없다. 구현되는 그대로 출력되는 것이 3D프린터이기 때문이다.

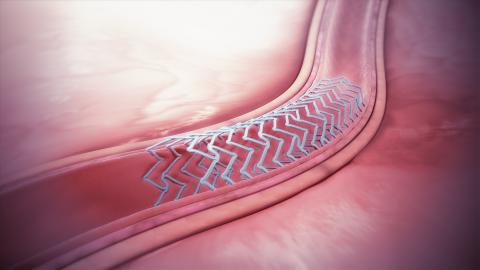

주조 작업을 하는 경우에도 3D프린터를 활용하면 효용성이 증대될 수 있다. 3D프린터가 가능하지 않는 영역은 존재한다. 재료의 다양성 때문이다. 이런 경우에는 금형을 이용하여 간접 생산해야 한다. 그런데 금형 성형과정에서 중요한 부분이다. 기체와 공기를 원활하게 배출하는 통기성 부분이다. 통기성이 좋아야 부품 표면에 기공 생성이 최소화되기 때문이다. 냉각수가 흐르는 부분도 중요한다. 용융금속이 고체화하는 과정에서 형상 표면 전체가 가급적 균일한 속도로 냉각되어야만 부분적 변형 수축 등이 최소화 되는 까닭이다. ‘주조, 사출, 단조’ 등 다양한 금형 제작에 냉각 채널 설계가 기술을 요하는 것도 이런 이유에서이다.

그렇지 않아도 요즘 제품의 심미성에 대한 관심이 늘어나고 있다. 효용성을 높이면서도 보기에도 좋은 제품을 선호하고 있는 셈이다. 중요한 것은 제품에 요구하는 사항이 많아지면 그만큼 금형 형상도 복잡해진다. 냉각수 채널 역시 마찬가지이다. 전통적 방법으로 금형 제작에 한계가 있을 수밖에 없다. 그러나 3D프린터는 형상 구현의 자유도라는 이점이 있다. 아무리 복잡해도 금형 제작을 가능케 한다.

3D프린터로 금형을 만들어낼 경우 효과를 볼 수 있는 대표적 사례로는 ‘타이어 몰드’가 있다. 타이어는 자동차 주행에 관한 놀라운 과학을 담고 진화하고 있다. 자동차 타이어는 주행과 제동이라는 기본 역할을 수행한다. 포장과 비포장 등의 도로환경에 상관없이 운행되어야 한다. 커브 및 경사각, 눈․비․바람 등의 자연환경에 따른 유동, 저항, 마찰 등을 고려한 최적의 설계로 안전하고 부드러운 주행도 보장돼야 한다.

그런데 이 타이어 제조과정이 복잡하다. 스레드(Thread) 때문이다. 스레드는 일반 사용자인 우리가 단순 디자인의 심미적요소로 간주하는 타이어상의 라인 형상의 홈이다. 타이어의 스레드는 쾌적한 환경에서 주행할 때에 공기 흐름을 통해 유동성 보완으로 부드러운 주행을 할 수 있도록 돕니다. 비가 오는 날에는 스레드를 통해 빗물을 배출하며 미끄럼 방지역할을 하여 타이어의 무게감을 가볍게 한다. 다이내믹 주행이나 차선을 변경할 때에는 핸들링 성능을 높이기도 하고, 제동을 걸면 마찰 계수를 높여 타이어 변형을 최소화하여 접지력을 균일하게 유지하면서 자동차를 멈추게 한다.

중요한 것은 스레드의 선형 패턴이 구 형태의 타이어 형상에 성형하는 것이 어렵다는 점이다. 타이어의 기본 베이스 형상에 구현된 스레드 모형인 사이프를 설계하고 이를 일체형으로 제작하기에는 전통적 제조 공법으로는 한계가 있다.

현재는 따로 따로 제작이 이루어지고 있다. 기본 베이스 형상만을 밀링 기계를 이용해서 금형이 만들어지고 있다. 사이프의 형상은 레이저 커팅 방식을 사용하고 있는데, 이때 스레드 패턴은 구조적 해석 보완작업을 거치면서 복잡한 비정형의 3차원 형상이 된다. 만드는 방법은 레이저 커팅기로 이용해 얇은 시트지를 접고 구부리는 반복적 작업을 해서 성형을 하게 되고 베이스 금형 형상에 덧 씌어 고무 레진을 통한 주조 작업을 거치게 된다. 그런데 안에 고무레진을 부어 타이어의 패턴을 만들어낼 때 종종 분리형인 사이프가 고무레진에 박혀있거나 찢어지는 경우가 발생한다. 이는 곧 제품 불량률과 연계된다.

백 본부장은 “3D 데이터로 설계된 데이터는 모두 제조가 가능하다는 3D 프린터의 장점이 바로 이러한 이런 정교하고 복잡한 형상의 일체형 타이어 몰드를 제작 가능하게 하며, 일체형으로 출력된 몰드는 타이어 생산의 불량률을 낮추면서 최적화 설계의 제조 구현을 가능하게 한다.”고 설명했다. 아울러 “사이프 형상만을 부분적으로 3D 프린터로 성형하는 방법으로 제조 시간을 단축하는 것뿐만 아니라 기능적․비용적 생산성을 향상 시킬 수 있다.”며 “이렇게 산업 생산라인에서 3D프린터 활용 가능성은 무궁무진하다.”고 덧붙여 언급했다.

- 김연희 객원기자

- iini0318@hanmail.net

- 저작권자 2015-05-15 ⓒ ScienceTimes

관련기사

뉴스레터

뉴스레터