한국생산기술연구원은 인공지능(AI)을 이용해 금속 판재성형 공정을 실시간 관리할 수 있는 'AI 기반 지능형 판재성형 통합 모니터링 시스템'을 개발했다고 11일 밝혔다.

판재성형은 금속 판재를 금형에 넣어 원하는 형상의 부품을 생산하는 공정이다. 자동차 차체, 가전제품 외장, 전자제품 케이스 등 다양한 부품 제조에 활용된다.

프레스 작업을 통해 얇은 판재를 정밀하게 성형하는 과정에서 원소재의 물성 편차, 금형의 마모, 치수 불량이 발생할 경우 공정 중단이나 재작업이 발생할 우려가 있다.

배기현 수석연구원 연구팀은 판재성형 공정에서 불량이 주로 발생하는 소재의 품질 편차, 금형 손상, 제품 치수 편차를 진단할 수 있는 기술을 개발했다.

AI가 금속의 전자기 반응을 감지·분석해 판재의 강도를 예측하는 알고리즘을 개발, 생산라인을 멈추지 않고도 모든 판재의 강도를 실시간으로 분석할 수 있다.

이와 함께 금형이 받는 하중 데이터를 실시간으로 수집·분석해 마모나 파손을 예측할 수 있는 모듈을 개발했다.

금형의 마모 상태와 남은 수명을 예측하고 이를 토대로 갑작스러운 설비 정지를 예방할 수 있다.

이 밖에 레이저 센서를 활용해 성형된 제품의 치수 불량을 실시간으로 감지하는 기술을 통해 조립 단계 이전에 선제적으로 불량품을 걸러낼 수 있다.

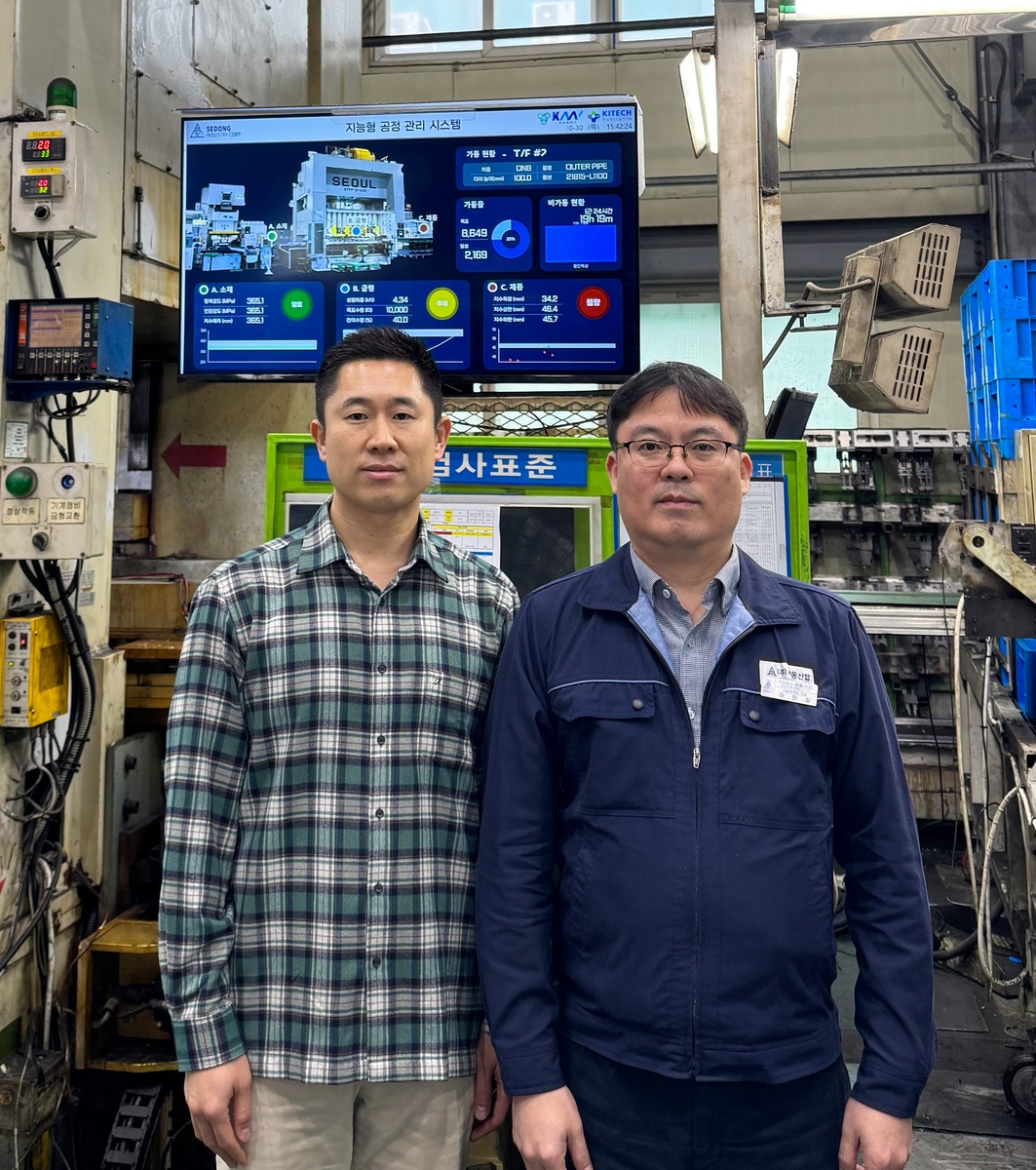

이번 성과는 자동차 부품 전문기업 세동산업에 기술이전 됐다.

- 연합뉴스

- 저작권자 2025-11-12 ⓒ ScienceTimes

관련기사

뉴스레터

뉴스레터